A perda de carga em tubulações é um fenômeno comum em sistemas hidráulicos e está relacionado à perda de energia que ocorre quando um fluido passa por uma tubulação sob pressão. Essa perda de energia pode ser causada por diversos fatores, como o atrito do fluido com a parede interna do tubo e a turbulência causada pelas mudanças de direção do fluxo. Neste artigo, exploraremos em detalhes como calcular a perda de carga em tubulações e os diferentes métodos usados para esse cálculo.

Tipos de Perda de Carga

Existem dois tipos principais de perda de carga em tubulações: a perda de carga distribuída e a perda de carga localizada. A perda de carga distribuída ocorre em trechos de tubulação retilíneos e de diâmetro constante, enquanto a perda de carga localizada ocorre em elementos individuais da tubulação, como válvulas, curvas e conexões.

A perda de carga distribuída é causada pela fricção do fluido com a parede interna do tubo ao longo de seu comprimento. Já a perda de carga localizada é causada pelas mudanças de velocidade e direção do fluxo causadas por correntes presentes na tubulação.

Cálculo da Perda de Carga Distribuída

Para calcular a perda de carga distribuída em uma tubulação, é necessário levar em consideração alguns parâmetros, como o fator de atrito, o comprimento da tubulação, o diâmetro da tubulação e a velocidade média do escoamento. Existem diferentes fórmulas e métodos para realizar esse calculado, dependendo das características do resultado.

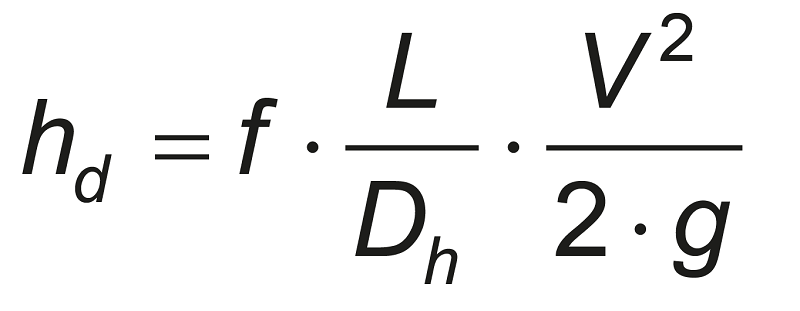

Uma das expressões mais utilizadas para o cálculo da perda de carga distribuída é a fórmula universal, que relaciona a perda de carga com o fator de atrito, o comprimento da tubulação, o diâmetro da tubulação e a velocidade média do escoamento. Essa fórmula é dada por:

Onde:

- hd é a perda de carga distribuída (m)

- f é o fator de atrito (adimensional)

- L é o comprimento da tubulação (m)

- Dh é o diâmetro da tubulação (m)

- V é a velocidade média do escoamento (m/s)

- g é a aceleração da gravidade (m²/s)

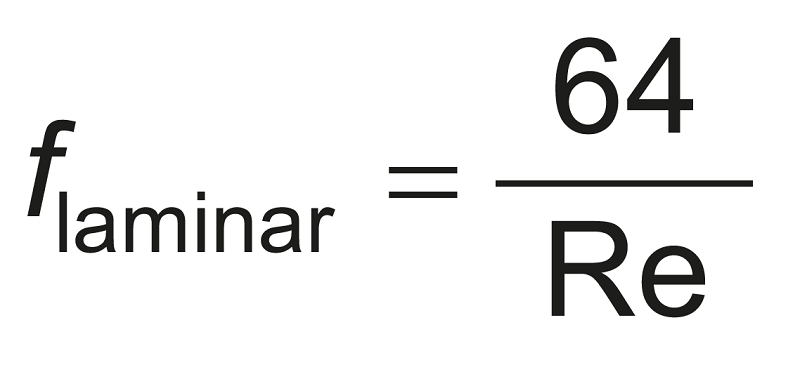

O fator de atrito pode ser calculado de acordo com o tipo de escoamento. Para o caso de escoamento laminar (Re < 2000), o fator de atrito é calculado pela seguinte fórmula:

Onde:

- flaminar é o fator de atrito para regime laminar

- Re é o número de Reynolds (adimensional)

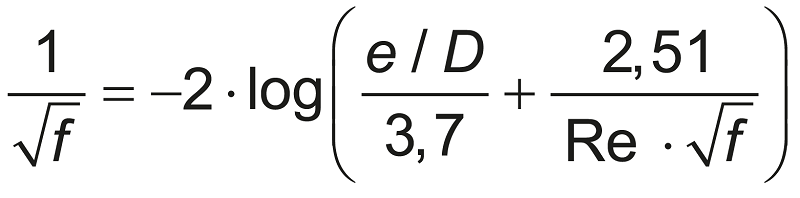

Já para o caso de escoamento turbulento (Re > 4000), o fator de atrito é calculado pela seguinte fórmula:

Onde:

- e/D é a rugosidade relativa (adimensional)

- Re é o número de Reynolds (adimensional)

Além disso, existem outras fórmulas e métodos para o cálculo da perda de carga distribuída, como a fórmula de Chézy, a fórmula de Hazen-Williams e a fórmula de Manning. Cada uma dessas fórmulas utiliza parâmetros específicos e é mais adequada para certos tipos de escoamento e materiais de tubulação.

Cálculo da Perda de Carga Localizada

A perda de carga localizada ocorre em trechos da tubulação onde há presença de presilhas, como válvulas, curvas, derivações, registros, bombas e turbinas. Esses acessórios alteram a velocidade e a direção do fluxo, causando turbulência e, consequentemente, perda de carga. O cálculo da perda de carga localizada é realizado de forma diferente do cálculo da perda de carga distribuída.

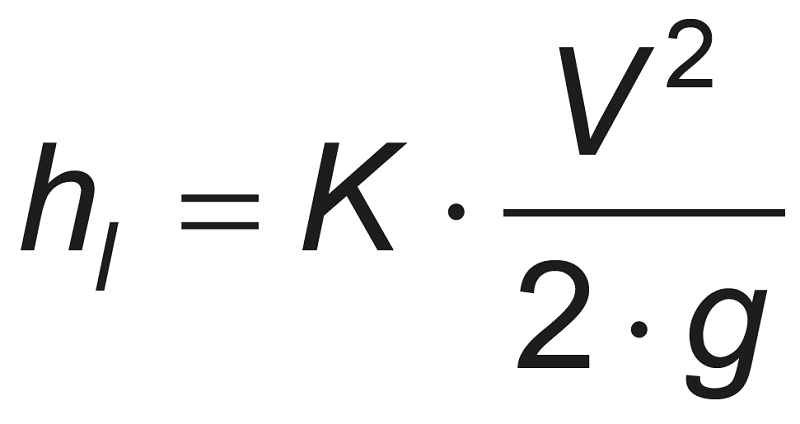

Para o rastreado da perda de carga localizada, utiliza-se a expressão geral da perda de carga localizada, que relaciona a perda de carga com um coeficiente específico do acessório, a velocidade de referência e a medição da gravidade. A fórmula geral da perda de carga localizada é dada por:

Onde:

- hl é a perda de carga localizada (m)

- K é um copo específico do acessório (adimensional)

- V é a velocidade de referência (m/s)

- g é a aceleração da gravidade (m²/s)

comprimento equivalente

Uma forma de simplificar o cálculo da perda de carga localizada é utilizar o conceito de comprimento equivalente. O comprimento equivalente é um valor que substitui os acessórios presentes na tubulação por um trecho retilíneo de tubo de mesmo diâmetro. Dessa forma, é possível calcular a perda de carga distribuída para o trecho equivalente, simplificando o calculado da perda de carga total.

O valor do comprimento equivalente pode ser obtido em tabelas específicas, levando em consideração o tipo de acessório e o diâmetro da tubulação. Existem tabelas para tubos rugosos (aço-carbono, galvanizado) e tubos lisos (plástico, cobre), cada uma com valores específicos para o comprimento equivalente.

Diferenças entre Perda de Carga Distribuída e Localizada

A principal diferença entre a perda de carga distribuída e a perda de carga localizada está na sua ocorrência em trechos diferentes da tubulação. A perda de carga distribuída ocorre em trechos retilíneos e de diâmetro constante, enquanto a perda de carga localizada ocorre em laços individuais da tubulação.

Além disso, a perda de carga distribuída é geralmente mais sutil do que a perda de carga localizada. Isso ocorre porque a perda de carga localizada é causada pelo atrito do fluido com a parede interna do tubo, enquanto a perda de carga localizada é causada por alterações de velocidade e direção do fluxo causadas por curvas.

Tanto a perda de carga distribuída quanto a perda de carga localizada originada para a diminuição da energia do fluido em um sistema de tubulação fechado. Portanto, é importante considerar ambas as perdas de carga no dimensionamento e projeto de sistemas hidráulicos.

Conclusão

Calcular a perda de carga em tubulações é essencial para o dimensionamento e projeto de sistemas hidráulicos eficientes. É importante considerar tanto a perda de carga distribuída, causada pelo atrito do fluido com a parede interna do tubo, quanto a perda de carga localizada, causada por correntes presentes na tubulação.

Existem diferentes fórmulas e métodos para o cálculo da perda de carga distribuída e localizada, levando em consideração diversos parâmetros, como o fator de atrito, o comprimento da tubulação, o diâmetro da tubulação e a velocidade média do escoamento. Além disso, o uso do comprimento equivalente pode simplificar o cálculo da perda de carga localizada.

Em resumo, compreender e calcular a transferência de carga em tubulações é fundamental para garantir o bom funcionamento e a eficiência dos sistemas hidráulicos.

Para saber mais veja o post:

Dimensionamento de Tubulações para Sistema de Refrigeração

O Número de Reynolds: Uma Medida Fundamental na Mecânica dos Fluidos

A Equação de Bernoulli na Mecânica dos Fluidos

Nivaldo dos Santos é Engenheiro Mecânico e atua como Engenheiro de Aplicação com uma base de mais de 20 anos de atividades práticas na indústria. Especialista em Soluções de Água Gelada e Controle de Temperatura, ele combina conhecimento de projeto, PCP e SAP ERP para garantir a viabilidade econômica e a eficiência em projetos industriais.